Trục vít bi bị rung lắc, kẹt và mòn?

Jan 15, 2026

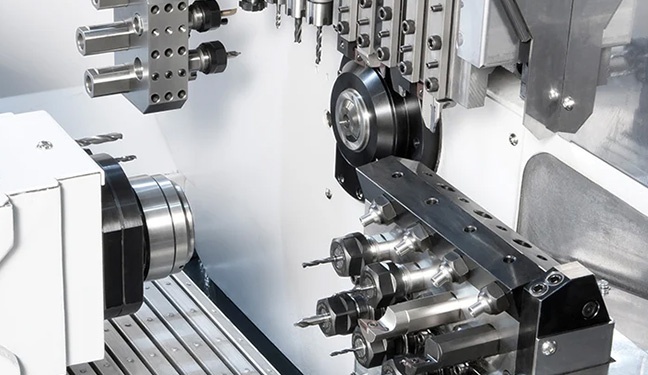

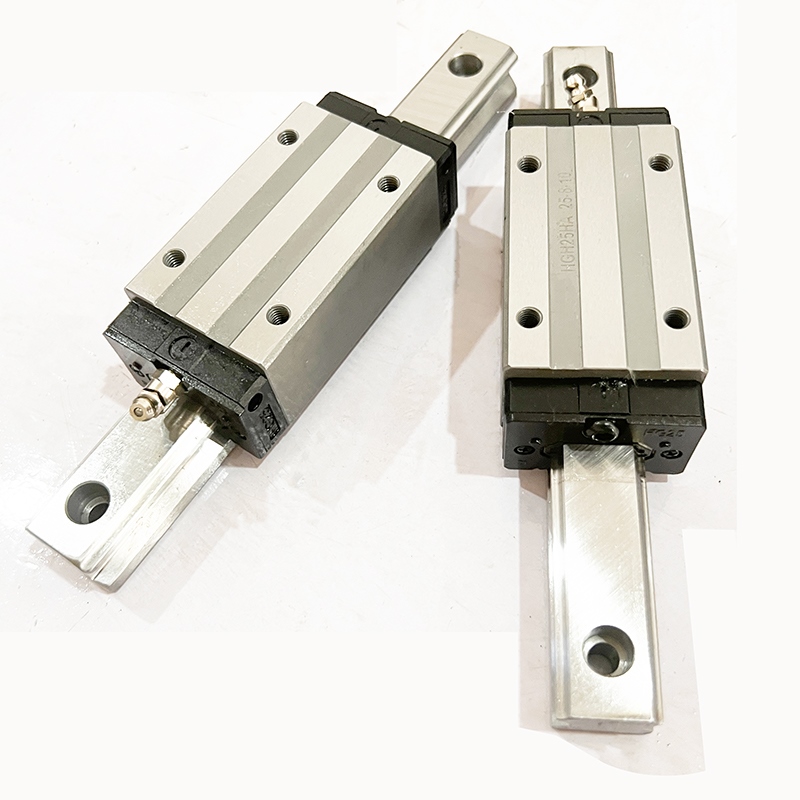

Trong các hệ thống truyền động cơ khí chính xác, vít bi Chúng được coi là "mạch máu cốt lõi", quyết định trực tiếp độ chính xác định vị, độ ổn định hoạt động và tuổi thọ của thiết bị. Cho dù đó là... Máy tiện CNCVí dụ như trên dây chuyền sản xuất tự động hoặc bệ nâng chính xác, nếu vít me bi gặp sự cố như rung lắc, kẹt hoặc mài mòn, điều này không chỉ dẫn đến giảm độ chính xác gia công và hiệu quả sản xuất, mà trong trường hợp nghiêm trọng, còn có thể gây ra các sự cố dây chuyền và thiệt hại kinh tế đáng kể.Hôm nay, chúng tôi sẽ cung cấp một giải pháp toàn diện cho ba vấn đề phổ biến nhất của vít me bi—rung động, kẹt và mài mòn—giúp bạn nhanh chóng giải quyết những vấn đề này.I. Các lỗi rung động: Xác định nguyên nhân gốc rễ và giảm rung động một cách chính xácKhi vít me bi hoạt động với độ rung đáng kể, kèm theo tiếng "vù" và thậm chí làm rung cả thân máy, đây là lỗi rung điển hình. Những vấn đề này thường liên quan đến việc lắp đặt, tải trọng, bôi trơn hoặc sự phù hợp của hệ thống, và cần được khắc phục sự cố từ các khía cạnh sau:1. Phân tích các nguyên nhân cốt lõiĐộ chính xác khi lắp đặt không đủ: Sai lệch đồng tâm giữa trục vít bi và trục động cơ vượt quá 0,05mm sẽ tạo ra lực ly tâm trong quá trình quay, gây ra rung động định kỳ; việc lựa chọn sai các ổ đỡ, chẳng hạn như sử dụng ổ bi rãnh sâu để chịu lực dọc trục, dẫn đến dao động trong quá trình vận hành.Mất cân bằng tải động: Tỷ lệ độ mảnh quá lớn (ví dụ: vít me bi đường kính 20mm với chiều dài > 1200mm) làm giảm tốc độ tới hạn, gây ra hiện tượng cộng hưởng; tải trọng trước không phù hợp, hoặc quá chặt (làm tăng ma sát và nhiệt độ) hoặc quá lỏng (dẫn đến khe hở), có thể gây ra rung động.Các vấn đề về bôi trơn và ô nhiễm: Sự xuống cấp của mỡ bôi trơn hoặc sự hiện diện của tạp chất làm tăng ma sát giữa các viên bi và rãnh lăn, tạo ra rung động; sự hỏng hóc của gioăng làm kín cho phép các hạt mài mòn xâm nhập, làm trầm trọng thêm hiện tượng rung động.Xung đột khớp hệ thống: Hệ số khuếch đại động cơ servo cao gây ra dao động tự kích; khớp nối lỏng lẻo hoặc độ cứng xoắn không đủ dẫn đến góc trễ truyền động quá mức và rung động.2. Giải pháp mục tiêuHiệu chỉnh độ chính xác khi lắp đặt: Sử dụng dụng cụ căn chỉnh laser để điều chỉnh độ đồng tâm của động cơ và vít me bi, đảm bảo độ lệch ≤0,05mm; thay thế các ổ đỡ bằng ổ đỡ tiếp xúc góc để cải thiện độ cứng vững khi vận hành.Tối ưu hóa quá trình tải và tải trước: Thêm các thanh đỡ trung gian cho vít me bi có tỷ lệ độ mảnh quá cao để giảm nguy cơ cộng hưởng; điều chỉnh tải trọng trước ở mức 15%-20% tải trọng định mức để cân bằng độ cứng và tổn thất ma sát.Cải thiện khả năng bôi trơn và bảo vệ: Thay thế bằng mỡ bôi trơn tổng hợp chống mài mòn (như SKF LGEP2) và loại bỏ tạp chất khỏi mỡ cũ; lắp đặt gioăng mê cung để ngăn các hạt mài mòn xâm nhập và làm trầm trọng thêm hiện tượng rung do ma sát.Điều chỉnh các thông số hệ thống: Giảm hệ số khuếch đại vòng điều khiển vị trí động cơ servo (giá trị khuyến nghị 300-800) để loại bỏ dao động tự kích thích; thay thế bằng khớp nối màng chắn không có khe hở và siết chặt các bộ phận kết nối để giảm độ trễ truyền động.II. Các lỗi kẹt và tắc nghẽn: Loại bỏ vật cản và giảm lực cản để truyền động trơn tru.Khi vít me bi hoạt động giật cục, hoặc thậm chí không chuyển động trơn tru, và việc xoay bằng tay gặp lực cản đáng kể, đây là triệu chứng điển hình của hiện tượng kẹt hoặc tắc nghẽn. Nguyên nhân chính thường là do vật lạ xâm nhập, hỏng hệ thống bôi trơn hoặc biến dạng linh kiện. Việc khắc phục nên tập trung vào "loại bỏ vật cản, giảm lực cản và hiệu chỉnh".1. Phân tích các nguyên nhân cốt lõiSự xâm nhập và tắc nghẽn do vật thể lạ: Hỏng gioăng, nhiễm bẩn chất bôi trơn, bụi bẩn từ môi trường xâm nhập hoặc cặn bẩn trong quá trình lắp ráp có thể dẫn đến việc các vật thể lạ như vụn kim loại, bụi hoặc các hạt keo dính lọt vào rãnh lăn. Khi kích thước của vật thể lạ vượt quá khe hở giữa viên bi và rãnh lăn (0,01-0,03mm), nó sẽ trực tiếp làm kẹt viên bi.Hỏng hệ thống bôi trơn: Việc không thay mỡ bôi trơn thường xuyên hoặc lựa chọn mỡ bôi trơn không phù hợp sẽ dẫn đến ma sát khô giữa bi và rãnh lăn, làm tăng đáng kể lực cản; chất lỏng cắt gọt trộn lẫn vào mỡ bôi trơn tạo thành "chất bôi trơn mài mòn", làm tăng nguy cơ kẹt.Biến dạng và mài mòn linh kiện: Hiện tượng cong vênh vít dẫn đến độ lệch thẳng quá mức, tạo ra lực hướng tâm bổ sung trong quá trình hoạt động; mài mòn bi, xước rãnh lăn hoặc hư hỏng các bộ phận tuần hoàn cản trở quá trình truyền động trơn tru.2. Giải pháp điều trị mục tiêuVệ sinh kỹ lưỡng và loại bỏ vật cản: Tháo rời cụm đai ốc vít bi và sử dụng máy làm sạch siêu âm với chất tẩy rửa trung tính để loại bỏ các vật thể lạ và mỡ cũ khỏi rãnh dẫn; xử lý các vết xước trên rãnh dẫn. 0,01mm, sử dụng công nghệ phủ laser để lấp đầy vết xước.Tối ưu hóa hệ thống bôi trơn: Thay thế bằng mỡ bôi trơn tổng hợp phù hợp, có khả năng chống mài mòn tốt hơn 40% so với mỡ gốc lithium truyền thống; sử dụng hệ thống bôi trơn tự động để cung cấp dầu đúng thời điểm và định lượng nhằm tránh ô nhiễm chất bôi trơn.Hiệu chỉnh và thay thế linh kiện: Sử dụng đồng hồ đo độ thẳng để kiểm tra độ thẳng của vít me; độ cong nhẹ có thể được điều chỉnh bằng cách nắn thẳng bằng áp lực, trong khi biến dạng nghiêm trọng cần phải thay thế; nếu các viên bi hoặc các bộ phận tuần hoàn bị mòn, nên thay thế toàn bộ cụm đai ốc vít me bi để tránh sai lệch độ chính xác do chỉ thay thế các viên bi. Bảo vệ kín được nâng cấp: Thay thế gioăng chắn bụi hai môi (khe hở ≤0,05mm) và lắp đặt nắp bảo vệ dạng ống lồng ở đầu vít me bi để ngăn phoi và chất làm mát xâm nhập, do đó tránh được hiện tượng kẹt vật lạ từ nguồn.III. Hỏng hóc do hao mòn: Sửa chữa theo cấp độ để kéo dài tuổi thọSau thời gian sử dụng lâu dài, vít me bi có thể gặp các vấn đề mài mòn như rỗ rãnh lăn, trầy xước và bong tróc, hoặc mòn bi và cong vít, dẫn trực tiếp đến giảm độ chính xác định vị và tăng sai số khe hở. Việc xử lý mài mòn cần có phương pháp phân cấp dựa trên mức độ hư hỏng để tránh sửa chữa quá mức hoặc sửa chữa không đủ.1. Phân tích nguyên nhân cốt lõiThiếu bảo dưỡng bôi trơn: Việc không thay mỡ bôi trơn trong thời gian dài hoặc bôi trơn không đủ sẽ dẫn đến ma sát khô giữa các viên bi và rãnh lăn, làm trầm trọng thêm hiện tượng mài mòn; mỡ bị nhiễm bẩn sẽ tạo ra các hạt mài mòn, làm tăng tốc độ mài mòn lên đến 200%.Lắp đặt và tải không đúng cách: Độ lệch trục quá mức và tải trọng lệch tâm gây ra sự tập trung ứng suất cục bộ trên vít, làm tăng tốc độ mài mòn; tình trạng quá tải thường xuyên hoặc tải trọng va đập gây ra hiện tượng bong tróc do mỏi ở rãnh lăn.Các vấn đề về môi trường và vật liệu: Môi trường ẩm ướt dẫn đến ăn mòn vít, làm tăng tốc độ mài mòn; chất lượng vật liệu kém hoặc độ chính xác sản xuất không đủ dẫn đến độ cứng bề mặt rãnh lăn không đủ, làm giảm tuổi thọ sử dụng.2. Dung dịch điều trị phân cấpMức độ hao mòn nhẹ (vết xước trên đường dẫn dây) < (0,01mm, không bong tróc): Làm sạch rãnh dẫn, sau đó đánh bóng thủ công, thay mỡ mới và đảm bảo mỡ được đổ đều; kiểm tra và điều chỉnh độ đồng trục khi lắp đặt để loại bỏ tải trọng bổ sung và ngăn ngừa mài mòn thêm.Mòn vừa phải (vết xước rãnh lăn 0,01-0,05mm, rỗ cục bộ): Sửa chữa bằng công nghệ mài nano + mạ crom. Đầu tiên, mạ bề mặt rãnh lăn bằng crom cứng dày 0,03mm để tăng khả năng chống mài mòn, sau đó mài lại đến độ chính xác ban đầu; thay thế tất cả các viên bi, kiểm soát mật độ sửa chữa trên 8% để đảm bảo tiếp xúc đồng đều.Mòn nghiêm trọng (diện tích bong tróc rãnh lăn > 10%, độ cong vít > 0,1mm): Đối với thiết bị có độ chính xác thấp, có thể thử sửa chữa bằng cách nắn thẳng + mài; đối với thiết bị có độ chính xác cao, nên thay thế trực tiếp cụm vít me bi và đai ốc; khi thay thế, ưu tiên các sản phẩm có độ chính xác cao cùng loại để đảm bảo tính tương thích với thiết bị.IV. Biện pháp phòng ngừa chính: Bảo trì chủ động để giảm tỷ lệ hỏng hóc đến 90%So với bảo trì phản ứng, phòng ngừa chủ động hiệu quả hơn trong việc kéo dài tuổi thọ của vít me bi và giảm nguy cơ hỏng hóc. Dựa trên các thực tiễn tốt nhất trong ngành, chúng tôi khuyến nghị thiết lập hệ thống quản lý khép kín "kiểm tra hàng ngày + bảo trì định kỳ", tập trung vào bốn điểm sau:1. Quản lý bôi trơn tiêu chuẩn hóa2. Hiệu chuẩn độ chính xác định kỳ3. Các biện pháp bảo vệ tăng cường4. Lập hồ sơ bảo trìBản tóm tắtCác vấn đề về rung động, kẹt và mài mòn ở vít me bi có vẻ phức tạp, nhưng nguyên nhân gốc rễ của chúng chủ yếu tập trung ở ba khía cạnh cốt lõi: "độ chính xác lắp đặt, bôi trơn và bảo dưỡng, và sự phù hợp tải trọng". Để giải quyết những vấn đề này, chỉ cần xác định nguyên nhân dựa trên các triệu chứng quan sát được, sau đó thực hiện các biện pháp cụ thể như hiệu chuẩn, làm sạch, sửa chữa hoặc thay thế để nhanh chóng khôi phục hiệu suất thiết bị. Nếu thiết bị của bạn gặp sự cố với vít me bi, bạn có thể tham khảo các giải pháp trong bài viết này để khắc phục sự cố. Đối với các vấn đề sửa chữa thiết bị phức tạp liên quan đến hao mòn hoặc độ chính xác cao, vui lòng liên hệ với chúng tôi qua tin nhắn riêng. Bạn có những kinh nghiệm thực tế nào khác về bảo dưỡng vít me bi? Hãy chia sẻ những hiểu biết của bạn trong phần bình luận!

MẠNG ĐƯỢC HỖ TRỢ

MẠNG ĐƯỢC HỖ TRỢ